Mašina za brizganje plastike

Kratki opis:

Mestech je opremljen sa 30 plastika mašine za brizganje pod pritiskomod 100 tona do 1500 tona i 10 iskusnih operativnih tehničara. Za svoje kupce možemo pružiti proizvode za brizganje različitih veličina

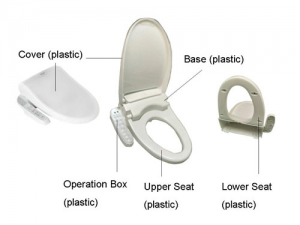

Mašina za brizganje plastike naziva se još i mašina za brizganje ili mašina za brizganje. Glavna je oprema za oblikovanje koja termoplastikom ili termoreaktivnom plastikom izrađuje plastične proizvode različitih oblika pomoću plastičnih kalupa za kalupe. Funkcije stroja za brizganje plastike su zagrijavanje plastike, primjena visokog pritiska na rastaljenu plastiku i njihovo pucanje i punjenje šupljine kalupa.

I-Klasifikacija mašina za brizganje plastike Mašina za brizganje plastike ima mogućnost odjednom oblikovanja proizvoda od plastike složenog izgleda, precizne veličine ili guste teksture pomoću metalnih umetaka. Široko se koristi u nacionalnoj odbrani, elektromehaničkoj, automobilskoj, transportnoj, građevinskoj građi, ambalaži, poljoprivredi, kulturi, obrazovanju, zdravstvu i svakodnevnom životu ljudi. Sa brzim razvojem industrije plastike i složenom strukturom i funkcijama proizvoda za oblikovanje, u skladu s tim razvijeni su različiti tipovi i specifikacije mašina za brizganje. Prema Preciznosti proizvedenih proizvoda, mašine za ubrizgavanje mogu se podijeliti na obične i precizne mašine za brizganje. Prema sistemu snage i upravljanja, mašina za ubrizgavanje može se podijeliti na hidrauličku i sve električne mašine za ubrizgavanje u kalupe. Prema strukturnom obliku mašine za brizganje pod pritiskom, postoje tri vrste: vertikalna i horizontalna (uključujući dvobojne mašine za brizganje) i kutni tip.

Upoznavanje sa karakteristikama različitih mašina za brizganje pod pritiskom

5. Općenito je uređaj za zaključavanje kalupa otvoren, jednostavan za konfiguriranje svih vrsta automatskih uređaja, pogodnih za složene, sofisticirane proizvode automatskog oblikovanja.

6. Uređaj za transport kaiša lako je realizirati među instalaciju kroz kalup, kako bi se olakšala automatska proizvodnja.

7. lako je osigurati dosljednost protoka smole i raspodjele temperature kalupa u kalupu.

8. Opremljen rotirajućim stolom, pokretnim stolom i nagnutim stolom, lako je ostvariti uložak u obliku kalupa i kombinaciju kalupa.

9. mala serija, probna proizvodnja, struktura kalupa je jednostavna, jeftina i laka za deinstaliranje.

10. vertikalna mašina zbog niskog težišta, relativno horizontalni seizmički otpor je bolji.

1.Horizontalna mašina za brizganje

1. čak i ako je glavni okvir nizak zbog niskog trupa trupa, nema ograničenja visine na postrojenju.

2.proizvod može automatski pasti, bez upotrebe mehaničke ruke, također se može postići automatsko oblikovanje.

3.zbog niskog trupa, prikladno hranjenje, lako održavanje.

4.lijeva se mora instalirati dizalicom.

5. višestruki paralelni raspored, oblikovani proizvod lako je sakupljati i pakirati s transportne trake.

2. Okomita mašina za brizganje

1. uređaj za ubrizgavanje i stezni uređaj nalaze se na istoj vertikalnoj središnjoj liniji, a matrica se otvara i zatvara duž gornjeg i donjeg smjera. Njegova površina poda je samo oko polovine vodoravne mašine, tako da je pretvaranje u proizvodno područje oko dva puta veće od proizvodnje.

2. lako se postiže oblikovanje umetka. Budući da je površina kalupa prema gore, umetke je lako pronaći. Automatsko oblikovanje umetka može se lako ostvariti usvajanjem tipa mašine sa fiksnim donjim predloškom i pomičnim gornjim predloškom i kombinacijom

trakasti transporter i manipulator.

3. Težina matrice otvara se i zatvara prema gore i dolje potporom vodoravne oplate. Neće se dogoditi pojava da se oplata ne može otvoriti i zatvoriti zbog inverzije prema naprijed uzrokovane gravitacijom matrice slične horizontalnoj mašini. Pomaže u održavanju preciznosti mašina i kalupa.

4. Jednostavnim manipulatorom može se ukloniti svaka plastična šupljina, što pogoduje preciznom oblikovanju.

3.Dvostruka mašina za kalupiranje

Mogu li jednokratno ubrizgavanje u dvije boje stroja za ubrizgavanje u kalup, ispuniti zahtjeve potrošača za izgledom, korisnici mogu ugodnije koristiti proizvod.

4.Sve električne mašine za brizganje

Potpuno električna mašina za brizganje ne samo da može zadovoljiti potrebe posebnih aplikacija, već ima i više prednosti od obične mašine za brizganje.

Još jedna prednost potpuno električne mašine za ubrizgavanje u kalupe je ta što smanjuje buku, što ne samo da koristi radnicima, već smanjuje i ulaganja u proizvodne pogone zaštićene od zvuka.

5.Angle kalupa za brizganje

Os vijka za ubrizgavanje kutnog stroja za kalupiranje okomita je na pokretnu os predloška steznog mehanizma, a njegove prednosti i nedostaci su između vertikalne i vodoravne. Budući da su smjer ubrizgavanja i površina razdvajanja kalupa u istoj ravnini, stroj za kutno ubrizgavanje u kalupe pogodan je za kalupe s asimetričnom geometrijom bočnih vrata ili proizvode čiji centar za oblikovanje ne dopušta oznake vrata.

6.Multi stanica za kalupiranje

Uređaj za ubrizgavanje i stezni uređaj imaju dva ili više radnih položaja, a uređaj za ubrizgavanje i stezni uređaj mogu biti raspoređeni na razne načine.

Trenutno se široko koriste tri vrste mašina za brizganje:

Horizontalna mašina za brizganje se široko koristi zbog svog malog prostora, prikladne instalacije i širokog opsega primene. Mašine za dvostruko ubrizgavanje u kalupe uglavnom se koriste za zaptivanje i hidroizolaciju elektroničkih proizvoda, električnih alata koji puferiraju udarce i proizvoda različitih boja i kompaktne strukture. Potpuno električna mašina za brizganje koristi se u proizvodnji velikih narudžbi, malih i srednjih dijelova visoke preciznosti.

II-Kako funkcionišu mašine za brizganje plastike?

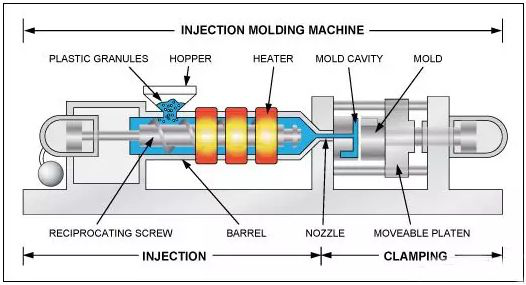

Princip rada mašine za brizganje pod pritiskom sličan je principu šprice za injektiranje. To je tehnološki postupak ubrizgavanja plastificirane rastopljene plastike (tj. Viskoznog protoka) u zatvorenu šupljinu pomoću potiska vijka (ili klipa) i dobivanja proizvoda nakon očvršćavanja.

Injekcijsko prešanje je ciklički postupak, a svaki ciklus uglavnom uključuje:

Kvantitativno hranjenje - plastifikacija topljenjem - ubrizgavanje pod pritiskom - hlađenje - otvaranje kalupa i uzimanje dijelova. Uklonite plastične dijelove, a zatim zatvorite kalup za sljedeći ciklus.

Stavke rada mašine za injekcijsko prešanje: Stavke rada mašine za brizganje pod pritiskom uključuju rad tastature za upravljanje, rad električnog sistema upravljanja i rad hidrauličkog sistema iz tri aspekta. Izvršeno je odabir postupka ubrizgavanja, dejstva hranjenja, pritiska ubrizgavanja, brzine ubrizgavanja, vrste izbacivanja, nadzora temperature svakog dela cevi, podešavanja pritiska ubrizgavanja i povratnog pritiska.

Općeniti postupak oblikovanja stroja za brizganje vijaka je: prvo se u cijev doda zrnasta ili praškasta plastika, a plastika se topi rotacijom vijka i zagrijavanjem vanjskog zida cijevi. Tada mašina natjera kalup i sjedalo za ubrizgavanje da se pomaknu naprijed, tako da je mlaznica blizu vratašca kalupa, a zatim se ulje pod pritiskom ulije u cilindar za ubrizgavanje kako bi se napravio vijak. Štap se gura prema naprijed tako da se rastopina ubrizgava u zatvorenu matricu s niskom temperaturom pod visokim pritiskom i velikom brzinom. Nakon određenog vremenskog razdoblja i zadržavanja pritiska (poznatog i kao pritisak zadržavanja) i hlađenja, rastopina se skrutne i preljeva, a proizvod se može izvaditi (svrha zadržavanja pritiska je spriječiti refluks rastopine u šupljini i osigurati materijal u šupljinu. I osigurati da proizvod ima određene tolerancije gustine i dimenzija. Osnovni zahtjevi ubrizgavanja u kalupe su plastifikacija, ubrizgavanje i prešanje. Uplastifikacija je pretpostavka za postizanje i osiguravanje kvalitete proizvoda za oblikovanje, i kako bi se udovoljilo zahtjevima kalupa, ubrizgavanje mora osigurati dovoljan pritisak i brzinu.Istovremeno, jer je tlak ubrizgavanja vrlo visok, što odgovara visokom tlaku u šupljini (prosječni tlak u šupljini je obično između 20 i 45 MPa), tako da mora postojati dovoljna sila stezanja. Vidljivo je da su uređaj za ubrizgavanje i stezni uređaj ključni dijelovi mašine za brizganje.

Procjena proizvoda od plastike uglavnom uključuje tri aspekta: prvi je kvalitet izgleda, uključujući cjelovitost, boju, sjaj itd .; drugo je tačnost između veličine i relativnog položaja; treće su fizička, hemijska i električna svojstva koja odgovaraju upotrebi. Ovi se zahtjevi za kvalitetom razlikuju i u zavisnosti od različitih prilika proizvoda. Mane proizvoda uglavnom leže u dizajnu, preciznosti i stupnju habanja kalupa. Ali u stvari, tehničari u pogonu za preradu plastike često pate od teške situacije korištenja tehnoloških sredstava za rješavanje problema uzrokovanih oštećenjima plijesni i imaju mali učinak.

Prilagođavanje procesa je neophodan način za poboljšanje kvaliteta i rezultata proizvoda. Budući da je sam ciklus ubrizgavanja vrlo kratak,

ako procesni uvjeti nisu dobro kontrolirani, otpadni proizvodi će kontinuirano teći. Prilikom prilagođavanja procesa, najbolje je mijenjati samo po jedan uvjet i promatrati ga nekoliko puta. Ako se pritisak, temperatura i vrijeme objedine i prilagode, lako je izazvati zabunu i nesporazum. Postoji mnogo načina i sredstava za prilagođavanje procesa. Na primjer, postoji više od deset mogućih rješenja problema nezadovoljavajućeg ubrizgavanja proizvoda. Samo izborom jednog ili dva glavna rješenja za rješavanje srži problema možemo ga riješiti. Pored toga, trebali bismo obratiti pažnju i na dijalektički odnos u rješenju. Na primjer: proizvod ima depresiju, ponekad za povišenje temperature materijala, ponekad za smanjenje temperature materijala; ponekad za povećanje količine materijala, ponekad za smanjenje količine materijala. Potvrdite mogućnost rješavanja problema obrnutim mjerama.

III-Glavni tehnički parametri mašine za brizganje pod pritiskom su

Sila zatvaranja, maksimalna zapremina ubrizgavanja, maksimalna i minimalna debljina kalupa, hod pomaka kalupa, udaljenost između vučnih šipki, udar izbacivanja i pritisak izbacivanja itd.

Tehnički zahtjevi za mašine za brizganje pod pritiskom prikladni za oblikovanje proizvoda mogu se odabrati na sljedeći način:

1 Sila stezanja: površina izbočenja proizvoda pomnožena sa pritiskom u šupljini kalupa manjim od sile stezanja, P je jednak ili jednak pritisku QF šupljine;

2 Maksimalna količina injekcije: težina proizvoda <maksimalna količina injekcije. Težina proizvoda = maksimalna zapremina ubrizgavanja * 75 ~ 85%.

3 Debljina kalupa za injekcijsko prešanje: interval između maksimalne i minimalne vrijednosti stroja za presovanje i dvije točke. Mašina za brizganje maksimalne debljine kalupa manja od kalupa za maksimalnu debljinu kalupa. Minimalna debljina jednaka je minimalnoj debljini kalupa za brizganje.

4 Hod kalupa: udaljenost otvaranja kalupa = debljina kalupa + visina proizvoda + udaljenost izbacivanja + prostor proizvoda. To će reći, udaljenost od kalupa do kalupa.

5 Udaljenost između šipki: to jest za postavljanje kalupa; dužina kalupa * širina je manja od udaljenosti potezne šipke.

6 Hod i pritisak izbacivanja: udaljenost i pritisak izbacivanja proizvoda <udar izbacivanja i pritisak mašine za brizganje.

Sistem i sastav mašine za ubrizgavanje

Mašina za brizganje pod pritiskom obično se sastoji od sistema za ubrizgavanje, sistema za zatvaranje kalupa, hidrauličkog sistema prenosa, električnog sistema upravljanja, sistema podmazivanja, sistema grejanja i hlađenja, sistema za nadzor sigurnosti i tako dalje.

Sistem ubrizgavanja

Funkcija sistema ubrizgavanja: Sistem ubrizgavanja jedan je od najvažnijih dijelova stroja za ubrizgavanje u kalupe, uglavnom postoje tri glavna oblika klipnog vijka, vijka, ubrizgavanja pre-plastičnog klipa. Najrašireniji tip je vijak. Njegova funkcija je ubrizgavanje rastopljene plastike u šupljinu kalupa vijcima pod određenim pritiskom i brzinom nakon plastificiranja određene količine plastike u određeno vrijeme u ciklusu mašine za ubrizgavanje. Nakon ubrizgavanja, talina ubrizgana u šupljinu kalupa održava se u formi.

Sistem ubrizgavanja sastoji se od uređaja za plastificiranje i uređaja za prenos snage.

Uređaj za plastificiranje mašine za brizganje vijaka uglavnom se sastoji od uređaja za dovod, cijevi, vijka, komponente za propuštanje ljepila i mlaznice. Uređaj za prijenos snage uključuje cilindar za ubrizgavanje, pokretni cilindar sjedala za ubrizgavanje i uređaj sa vijčanim pogonom (a

Sistem stezanja kalupa

Funkcija steznog sustava: funkcija steznog sustava je osiguravanje zatvaranja, otvaranja i izbacivanja kalupa proizvoda. Istodobno, nakon zatvaranja kalupa, isporučuje se dovoljna sila stezanja da se odupre pritisku šupljine kalupa uzrokovanom rastopljenom plastikom koja ulazi u šupljinu kalupa i sprječava se šav kalupa, što rezultira lošim statusom proizvoda.

Sastav steznog sustava: stezni sistem uglavnom se sastoji od steznog uređaja, visećeg mehanizma, mehanizma za podešavanje, mehanizma za izbacivanje, prednjeg i stražnjeg fiksnog predloška, pokretnog šablona, steznog cilindra i sigurnosnog zaštitnog mehanizma.

Hidraulični sistem

Funkcija hidrauličkog prenosnog sistema je da obezbedi snagu za mašinu za brizganje pod pritiskom u skladu sa različitim radnjama koje zahteva postupak i da zadovolji zahteve za pritiskom, brzinom i temperaturom koji zahtevaju različiti delovi mašine za brizganje. Sastoji se uglavnom od različitih hidrauličkih komponenata i pomoćnih hidrauličkih komponenata, u kojima su pumpa za ulje i motor izvor energije mašine za brizganje. Razni ventili kontroliraju pritisak i protok ulja kako bi udovoljili zahtjevima procesa ubrizgavanja u kalupe.

Električni sistem upravljanja

Razumna koordinacija između električnog upravljačkog sistema i hidrauličkog sistema može ostvariti zahtjeve procesa (pritisak, temperatura, brzina, vrijeme) i razne programske akcije stroja za ubrizgavanje. Sastoji se uglavnom od električnih uređaja, elektroničkih komponenata, instrumenata (vidi dolje desno), grijača, senzora i tako dalje. Općenito postoje četiri načina upravljanja, ručni, poluautomatski, automatski i prilagođeni.

Sistem grijanja / hlađenja

Sistem grijanja koristi se za zagrijavanje cijevi i mlaznice za ubrizgavanje. Bačva stroja za brizganje pod pritiskom obično koristi električni namotaj za grijanje kao uređaj za grijanje, koji je instaliran izvan cijevi i podijeljen je termoelementom. Toplina za dovod topline za plastifikaciju materijala kroz provođenje topline zida cijevi; Rashladni sustav uglavnom se koristi za hlađenje temperature ulja, previsoka temperatura ulja uzrokovat će razne greške, pa se temperatura ulja mora kontrolirati. Drugo mjesto koje treba hladiti nalazi se u blizini ispusnog otvora dovodne cijevi kako bi se spriječilo otapanje sirovine na odvodnom odvodu, što rezultira time da se sirovina ne može pravilno hraniti.

Sistem podmazivanja

Sistem za podmazivanje je sklop koji osigurava uvjete podmazivanja relativnih pokretnih dijelova stroja za brizganje pod pritiskom, kao što su pomični predložak, uređaj za podešavanje, šarka šipke i stol za pucanje, kako bi se smanjila potrošnja energije i poboljšao vijek trajanja dijelova. Podmazivanje može biti redovno ručno podmazivanje ili automatsko električno podmazivanje.

Sistem praćenja sigurnosti

Sigurnosni uređaj mašine za brizganje se uglavnom koristi za zaštitu ljudi i sigurnosnih uređaja mašine. Uglavnom pomoću sigurnosnih vrata, sigurnosne pregrade, hidrauličnog ventila, graničnog prekidača, fotoelektričnih komponenata za detekciju i drugih komponenata, kako bi se postigla električna - mehanička - hidraulična zaštita od zaključavanja.

Sistem za nadzor uglavnom prati temperaturu ulja, temperaturu materijala, preopterećenje sistema, kvarove procesa i opreme mašine za brizganje pod pritiskom i ukazuje ili alarmira abnormalnu situaciju.

Mestech je opremio 30 kompleta mašina za brizganje ubrizgavanjem od 100 do 1500 tona, možemo proizvoditi plastične proizvode od 0,50 grama do 5 kg plastičnih dijelova različitih veličina. Ako imate proizvode od plastike kojima je potrebno brizganje, kontaktirajte nas